Empfehlen

Dokument entfernen

Wollen Sie das Dokument <span id="remove-document-name"></span> wirklich aus Ihrem <span id="remove-cart-name"></span> entfernen?

Die Expansion der Weltwirtschaft hat zu einer verstärkten Nachfrage nach Eisen, Stahl, Aluminium und Kupfer geführt. Schrottverwertungsanlagen, Stahlwerke, Walzwerke, Aluminiumhütten und Elektrolyseöfen benötigen eine robuste Fördertechnik, die hohe Anforderungen an die Systeme zur Energie- und Datenübertragung stellt. Zuverlässigkeit ist von höchster Bedeutung, da jeder ungeplante Stillstand zu kostenintensivem Produktivitätsverlust führt. Elektrische Systeme müssen Hitze, Funken, Metallspritzern und leitfähigen Staub verkraften. Elektrolyseofenkrane in Aluminiumwerken erfordern Schleifleitungssysteme, die während des stationären Betriebszyklus mit hohen Stromstärken übertragen können. Betriebskritische Beschickungs- und Gießkrane arbeiten in der Nähe von Schmelzöfen und geschmolzenem Stahl, wo häufig eine Umgebungstemperatur von mehr als 70° C herrscht. Um diesen Bedingungen zu widerstehen, sind Leitungen mit einer speziellen Hitzeabschirmung und Schleifleitungen mit einer Isolierung für hohe Temperaturen versehen. Krane für Stabstahl, Walzstahlblöcke oder Coils verfahren mit hohen Geschwindigkeiten und müssen Lasten präzise positionieren, drehen und absetzen. Die Umgebungsbedingungen von Elektrolyse und Galvanisierungsanlagen lassen herkömmliche Komponenten zur Elektrifizierung korrodieren.

Produkte von Conductix-Wampfler finden sich in Metallproduktionsanlagen auf der ganzen Welt. Wir kennen die metallurgischen Prozesse von der Rohstoffanlieferung über die Metallherstellung bis zur Endbearbeitung. Durch unser globales Vertriebsnetz gewährleisten wir lokalen Service und Support. Wenn Sie Unterstützung bei der Installation vor Ort oder eine komplett schlüsselfertige Installation benötigen, sind Sie bei Conductix-Wampfler an der richtigen Adresse.

Zu unseren Produkten für die Metallindustrie gehören:

Schleifleitungen – zur Energieführung von Beschickungskranen, Gießkranen, Krane für Bleche, Walzblöcke, Barren und Coils. Bis 1500 Amp werden einzelpolig isolierte Schleifleitungen verwendet; von 2500 bis 6000 Amp offene Schleifleitungen. Sie versorgen Krane in korrosiven Arbeitsumgebungen wie dem Sintern, Galvanisieren und der Elektrolyse mit Dura-Coat-Beschichtung sowie für die kontinuierliche Stromzufuhr bei Pot-Line-Kranen im stationären Betrieb.

Leitungswagensysteme – zuverlässige Handhabung von Leitungen für die Versorgung der Krankatze aller Prozess- und Hallenkrane mit geradem oder kurvigen Bahnverlauf. Unsere optional vormontierten Systeme minimieren die Installationszeit.

Motortrommeln – sind wartungsarm und eignen sich für die zuverlässige Führung von Leitungen und Schläuchen von Verschiebewagen.

Federtrommeln – versorgen zum Beispiel die Hebemagnete von Schrottkranen.

Energieführungsketten – zur Leitungs- und Schlauchführung bei unterschiedlichsten beweglichen Maschinen.

Schleifringkörper – mit robusten Gehäusen; übertragen Energie und Steuersignale an drehende Gießkrane oder liefern die Steuersignale/Energie an Pot-Line-Krane.

Jay-Funkfernsteuerungen – die sichere Lösung, um Maschinen aus der Distanz zu bedienen oder zu überwachen. Unser umfassendes Sortiment an Sicherheits-Funkfernsteuerungen bietet unzählige Möglichkeiten, die an unterschiedlichste Metallproduktionsanlagen angepasst werden können.

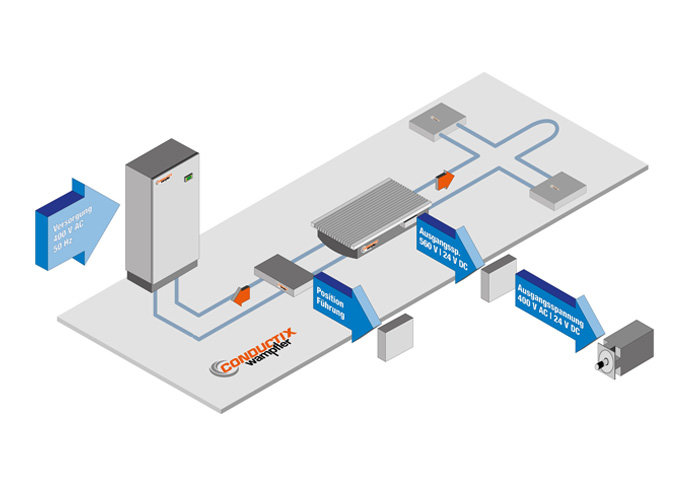

Anlagenbeschreibung

Verschiebewagen in einem Stahlwerk

Land

Frankreich

Ort

Reims

Vertretung

Conductix-Wampfler [F]

Betreiber

ArcelorMittal PUM

Technische Anforderung [en]

Energie- und Datenübertragung zum Verschiebewagen

Produkt [e]

IPT® [Inductive Power Transfer], iDAT

Pickup [s]

1 (7x2,2 kW 560 kW 560V + 1x750 W 560 V F-Abnehmer)

Länge [System]

125 m

Anzahl [Verbraucher]

1

Verfahrweg [Verbraucher]

125 m

Verfahrgeschwindigkeit [Verbraucher]

20 m/min

Umgebungsbedingung [en]

Stahlwerk

Systemverlauf

Gerade

Zusatzinformation [en]

iDAT [Inductive Data Transmission]

Die Grundfunktion eines Inductive Power Transfer Systems, das im Boden eingebaut ist, ist grundsätzlich dieselbe wie bei allen induktiven Energieübertragungssystemen. Es gilt jedoch einige zusätzliche bzw. spezielle Anforderungen und Aspekte zu berücksichtigen.

Die Leiterschlaufe muss so in den Boden eingebracht werden, dass eine durchgängige Versorgung der Fahrzeuge entlang des gesamten Verfahrweges sichergestellt ist. Damit definiert die Leitungsverlegung im Prinzip auch schon den Verfahrweg der Fahrzeuge. Mittels induktiver Spurführung ist es möglich, das um die Leiter erzeugte Feld zu erkennen und daraus ein Führungssignal für die Fahrzeuge auszugeben und damit das Fahrzeug zu führen. Aufwändige und störende Führungsschlitze werden überflüssig. Beliebige Bahnverläufe sind realisierbar, solange durch die geometrische Anordnung sichergestellt ist, dass die Abnehmer sich immer innerhalb des definierten Feldbereiches befinden. Weichen, Kreuzungen, etc. können jederzeit realisiert werden.